Notas de Productos

Control de Válvula Anti-Surge en compresores con REXA

Incremente el área del mapa de su compresor y maximice su eficiencia al incorporar al control de la válvula anti-surge actuadores REXA Electraulic™. Minimice las paradas no programadas y maximice la producción y la vida útil del equipo.

Los compresores axiales o centrífugos son piezas críticas de equipamiento en el corazón de muchos procesos industriales en varias industrias, como ser la de Oil & Gas y Petroquímicas. Implementar las estrategias de control correctas y de alto desempeño tiene impacto en el control del proceso y la rentabilidad de la planta, y permite maximizar el rendimiento y la disponibilidad del compresor. Una de las etapas del sistema donde se puede accionar es el lazo de control anti-surge

¿Qué es una sobretensión o “surge” en un compresor?

Este evento ocurre como resultado de la dinámica del proceso, típicamente ante una rápida disminución de la demanda, que ocasiona un rápido incremento en la presión de descarga. Es común que se produzca durante las secuencias de encendido y apagado del compresor, pero también cuando se lo opera en regímenes reducidos de rendimiento.

Como consecuencia de esto, se produce una inversión temporal del flujo a través del compresor debido a la incapacidad de este para manejar la energía (presión) almacenada en el volumen de descarga. Durante este evento, la presión y el caudal de descarga son inestables, por lo que pueden producirse pérdidas del producto generado en la planta al quedar fuera de especificación. Por otro lado, se producen vibraciones e incrementos de temperatura en el equipo, que ante eventos repetidos de “surge” terminan dañando sellos, rodamientos y otras partes internas del compresor, dejándolo fuera de servicio.

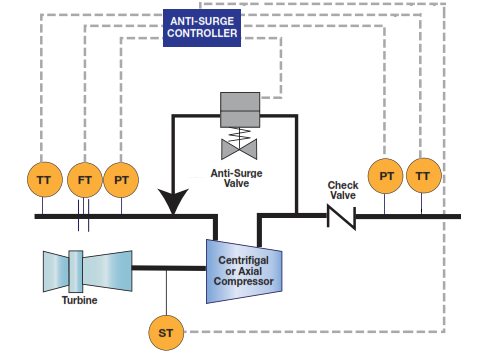

Función de la válvula Anti-Surge

La válvula Anti-Surge (ASV), o válvula de recirculación, se utiliza para proteger el compresor al recircular el volumen de gas excedente en la descarga hacia la succión, llevando rápidamente al compresor a un punto de trabajo fuera de la zona de sobretensión.

El sistema de control de esta válvula debe ser capaz de abrir la misma rápidamente, típicamente entre 500m seg y 2 seg, deberá tener alta precisión en la modulación, y además una reacción inmediata a los cambios de la señal de control (mínimo tiempo muerto), sin importar el tamaño de la variación en la señal de control. Deberá minimizarse la histéresis y los sobreimpulsos para evitar desencadenar un evento de sobretensión.

Estos sistemas normalmente requieren mediciones del caudal de succión, velocidad de rotación, y además las presiones y temperaturas, tomadas de ambos lados del compresor. Un punto crítico de este lazo de control es el actuador que maneja la válvula, el cual tiene gran influencia en el desempeño del lazo.

EL PROBLEMA

La mayoría de los proveedores de estas válvulas de control suelen suministrar el paquete de actuación como parte del conjunto. Utilizan actuadores neumáticos con posicionadores, sean analógicos o inteligentes, invirtiendo un gran esfuerzo en el diseño del paquete de actuación para obtener el mejor rendimiento que se puede obtener con esta tecnología. Suelen ser equipos complicados, con tanques acumuladores, dispositivos de alivio rápido o amplificadores de volumen, que tienen tendencia a fallar por factores ambientales o debido a fallas en el sistema de filtrado de aire.

Los mismos tienen a corroerse u obstruirse fallando completamente, o de seguir funcionando, será con reducción del desempeño del sistema de control.

Ante un deterioro del sistema de actuación neumático, los operadores deben aumentar la apertura mínima de la válvula para mantener operativo el compresor y mitigar el riesgo de sobretensiones, por lo que el compresor estará continuamente reciclando, lo que conlleva a una disminución del rendimiento.

Además, por principio de funcionamiento, los sistemas neumáticos son afectados por la fricción estática y la compresibilidad del gas, lo que provoca sobreimpulsos en el lazo de control. Una manera de mitigarlos es utilizar posicionadores digitales (inteligentes), que en la práctica terminan alargando el tiempo de respuesta y agregando tiempo muerto.

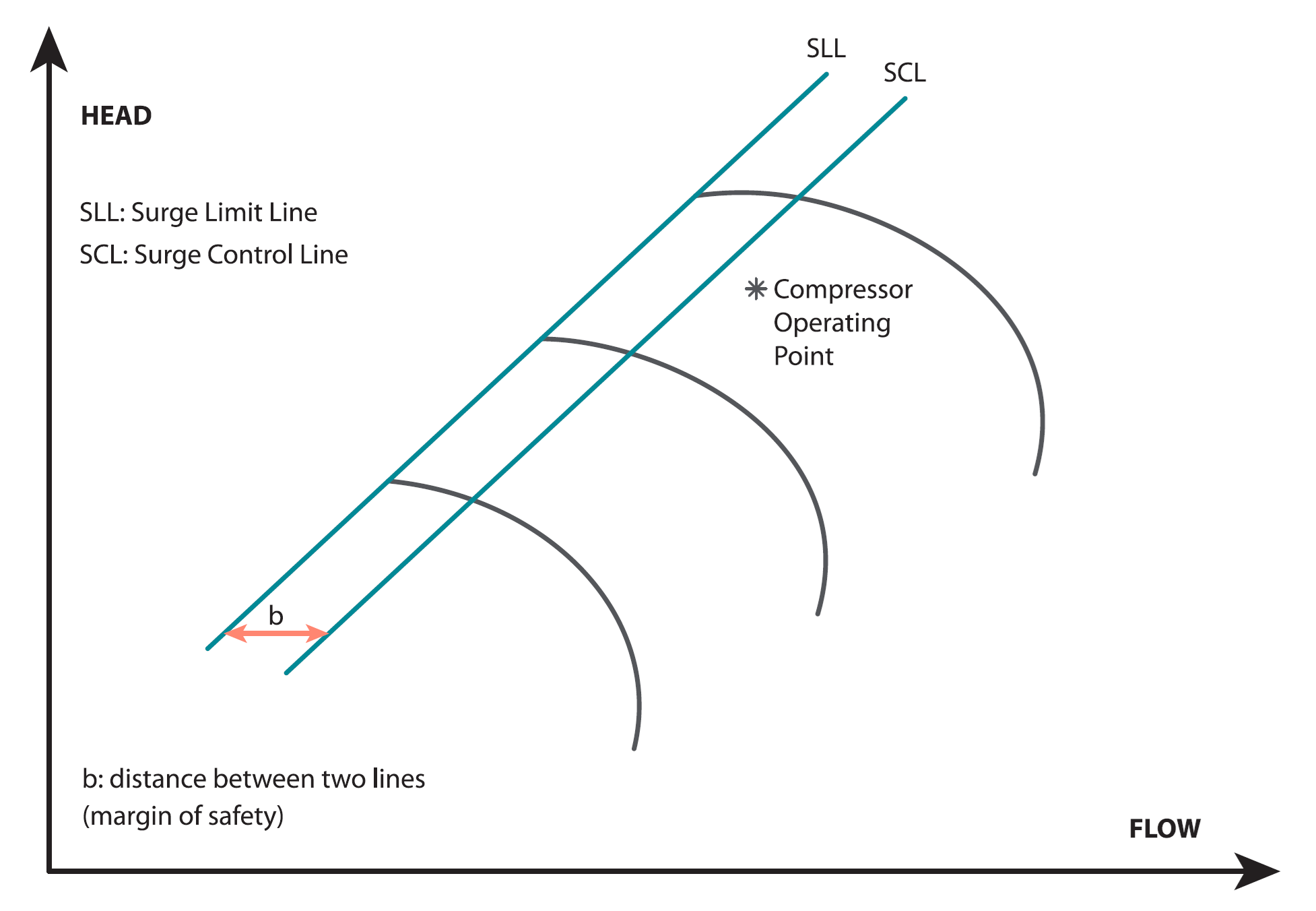

En la teoría moderna de control de compresores, se traza sobre la gráfica de rendimiento del compresor la línea de surge (SLL) y la anti-surge (SCL). Estas líneas están separadas por un margen de seguridad que depende del proceso y la aplicación, pero típicamente se encuentra en alrededor del 10%.

Cuanto mayor precisión, menor sobreimpulso y menor tiempo muerto tenga el lazo de control, mejor aprovechamiento se tendrá del área de trabajo del compresor.

LA SOLUCIÓN

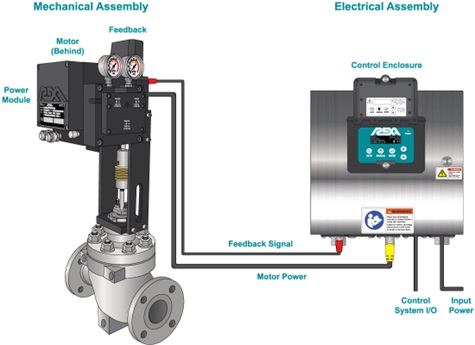

Parte de la solución es recurrir a un control de tipo electrohidráulico, dado que el aceite es incompresible. El actuador REXA Electraulic™ es un sistema electrohidráulico autocontenido, y proporciona además un control de movimiento de la válvula con un tiempo muerto de 50 - 70 ms, repetibilidad menor a 0,1% en la carrera completa, y también es capaz de cumplir con un tiempo de operación de 500 ms.

El actuador REXA Electraulic™, combina la simplicidad de la operación eléctrica, el poder de la hidráulica, la confiabilidad de la electrónica de estado sólido y la flexibilidad del control configurado por el usuario.

Además, ofrece la ventaja de un sistema hidráulico de bajo volumen (250ml) y circuito cerrado y sellado, basado en aceite de motor sintético, sin filtros ni intervalos de cambio de aceite. Como resultado de ello se logra una operación con menor mantenimiento del actuador y la válvula (el actuador es libre de mantenimiento mecánico de por lo menos 10/15 años), y por ende menores costos de operación.

El actuador REXA Electraulic™ consta de dos componentes principales: el subconjunto mecánico y el subconjunto eléctrico. Cada componente juega un papel fundamental en la combinación de los beneficios de los principales tipos de actuadores (neumático, eléctrico, hidráulico), al tiempo que elimina los inconvenientes de cada tecnología.

Un motor digital (paso a paso o servomotor) acciona una bomba de engranajes quien proporciona el movimiento hidráulico para mover la válvula, permitiéndole lograr una precisión estándar del 0.1% respecto a la señal de control. Esta tecnología de motores permite que los actuadores operen sin recalentarse incluso en altura, y su rango de temperatura de trabajo cubre el rango de -40 °C a +121 °C.

El diseño autocontenido con aceite sintético y con presión positiva aísla a la unidad mecánica del exterior evitando el ingreso de humedad y de aire, permitiendo que el aceite no se degrade. Gracias a este diseño, el actuador puede instalarse en cualquier posición sin pérdidas o fugas de aceite, disminuyendo el posible impacto ambiental por contaminación.

La Unidad Electrónica es de montaje remoto, apta para instalaciones que someten al actuador a entornos agresivos, como temperatura excesiva, vibraciones o golpes. La misma es controlada por un microprocesador dedicado que monitorea continuamente la posición del actuador y sólo opera el motor cuando se requiere un cambio de posición. Esta operación discreta produce un consumo de energía mucho menor a otros sistemas electrohidráulicos.

En conclusión, el actuador REXA Electraulic™ es la mejor opción para su proceso, por su excelente desempeño en la regulación de la posición de la válvula. Si bien el costo de adquisición obviamente es mayor que el de los actuadores neumáticos, el retorno de la inversión se obtiene relativamente rápido considerando la mejora en el rendimiento del proceso, la reducción considerable de interrupciones no programadas, y el hecho de ser equipos que prácticamente no requieren mantenimiento.

>> Si requiere más información, contáctenos vía mail a: info@escoarg.com.ar, o telefonicamente: (11) 2120-4500.