Notas Técnicas

Sistemas de indicación de nivel para calderas, de acuerdo al Código ASME

El control del nivel de agua en calderas industriales es una tarea de importancia crítica, tanto para optimizar la eficiencia del proceso como para garantizar la seguridad en la operación. La falla de estos sistemas puede tener resultados catastróficos, produciendo graves pérdidas materiales y poniendo en peligro la vida de las personas. Los reportes indican que la condición de bajo nivel de agua es la principal causa de accidentes relacionados con calderas. Por eso el objetivo del presente artículo es detallar cuáles son las opciones permitidas para cada tipo de aplicación según el Código para el Diseño de Calderas y Recipientes a Presión (ASME).

Desde principios del siglo XX, a causa de las explosiones continuas que se daban en el ámbito industrial, muchos esfuerzos se han realizado en pos de desarrollar criterios fiables de diseño y fabricación de calderas, junto a los requisitos para una adecuada medición del nivel de agua. Es así que en 1915, a partir de un trabajo de unificación de reglamentos preexistentes, la American Society of Mechanical Engineers (ASME por sus siglas en inglés) publicó la primer edición del Código para el Diseño de Calderas y Recipientes a Presión. Desde entonces, el Código ha sido objeto de un proceso continuo de revisión y actualización. Los criterios establecidos en la norma son una referencia obligada para el diseño y operación segura de calderas a nivel mundial.

La sección I del mencionado Código, subsección PG-60, explica los requisitos que deben cumplirse para una indicación segura del nivel de caldera. El objetivo del presente artículo es detallar cuáles son las opciones permitidas para cada tipo de aplicación.

Existen varias técnicas utilizadas para la determinación de nivel, las cuales pueden agruparse en dos categorías principales: (1) de indicación directa y (2) de indicación indirecta/remota.

Listado de elementos a considerar en el diseño del sistema

- Indicación de nivel directa: Niveles de vidrio

- Indicación de nivel indirecta/remota

- Tipo y cantidad de indicadores según la máxima presión de operación

- Columna de agua y válvulas de aislación

- Requisitos de instalación

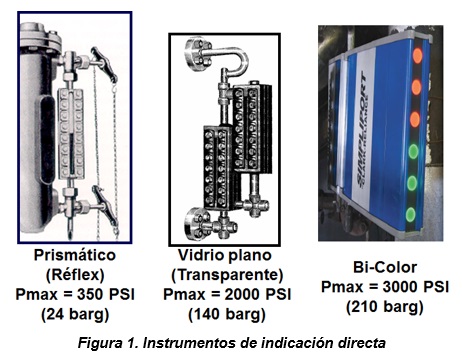

Instrumentos de indicación directa

Se trata de instrumentos que determinan el nivel a través de una observación directa, como es el caso de los indicadores de vidrio. En esta categoría se incluyen: indicadores tipo réflex, indicadores transparentes, e indicadores por refracción (bicolor). Pueden estar conectados directamente a la caldera, o bien a una columna de agua instalada específicamente para este fin.

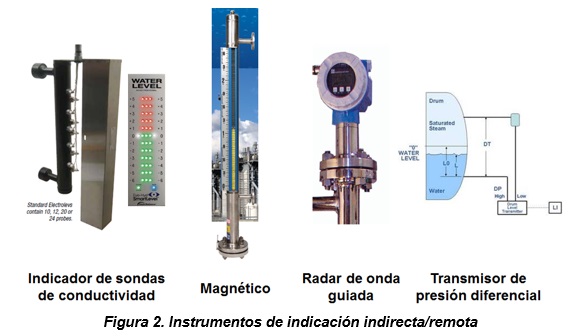

Instrumentos de indicación indirecta/remota

Los indicadores de nivel remotos no permiten una observación directa del nivel, si no que el mismo es inferido según el principio de medición utilizado. Este tipo de indicadores permiten monitorear el nivel sin necesidad de tener que aproximarse a la caldera para realizar la lectura. Además, la adición de contactos y señales analógicas permite comandar alarmas o sistemas de control. En esta categoría se incluyen: indicadores de sondas de conductividad, indicadores de nivel magnético, radares de onda guiada, y transmisores de presión diferencial.

A modo general, todas las conexiones destinadas a la instalación de los indicadores de nivel, deben ser utilizadas únicamente para este propósito.

De acuerdo a la norma, se presentan dos casos base de diseño del sistema de instrumentación, en los que los requisitos se establecen de acuerdo a la máxima presión admisible del recipiente:

Recipientes con máxima presión admisible (MAWP) < 400psig (28 barg)

- Se requiere una indicación de nivel directa, la cual debe mantenerse en servicio continuo.

- Si el indicador de vidrio no puede ser visualizado desde donde se realizan las acciones de control, deberán agregarse dos indicadores remotos, los cuales deben mantenerse en servicio continuo.

Recipientes con máxima presión admisible (MAWP) > 400psig (28 barg)

- Se requieren dos indicaciones directas de nivel en servicio continuo, o bien

- Una indicación directa de nivel, más dos indicaciones indirectas en servicio continuo. El indicador directo puede aislarse del proceso mediante el cierre de las válvulas de conexión a la columna, pero debe mantenerse en condiciones operativas para poder entrar en servicio inmediatamente en caso de que sea requerido. En este esquema, es aconsejable que alguno de los dos indicadores indirectos incluya una indicación local, para poder verificar el nivel junto a la caldera aún con el indicador de vidrio aislado.

- Una tercera posibilidad es la de contar con una indicación directa transmitida por un sistema de cámaras, combinado con una indicación indirecta.

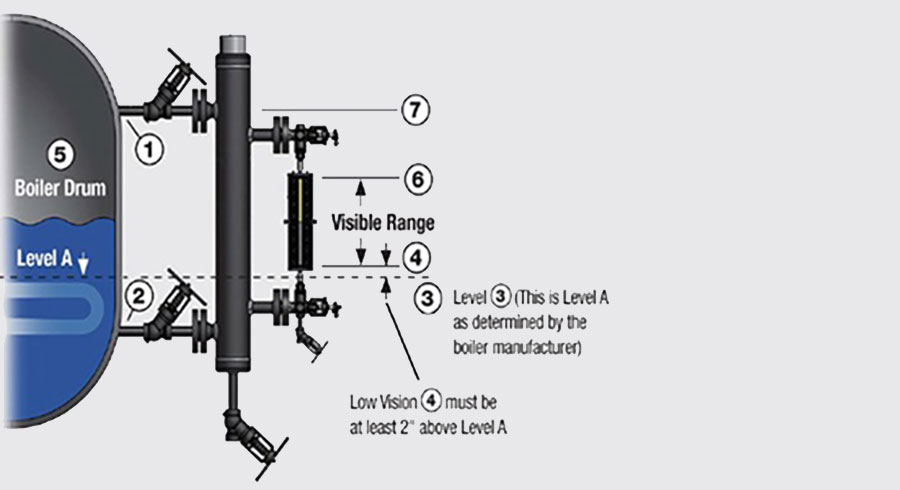

Requerimientos para la instalación del indicador directo

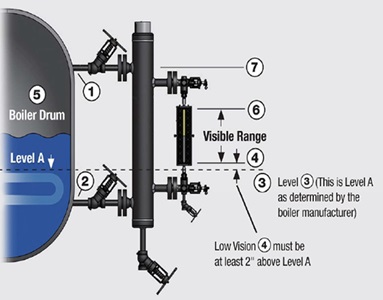

Referencias:

- Lado inferior de la conexión de vapor

- Lado superior de la conexión de agua

- Nivel “A”: Nivel de agua mínimo permisible, en el cual no hay riesgo de sobrecalentamiento del recipiente

- Límite de visión inferior

- Nivel de la caldera

- Límite de visión superior

- Conexión de vapor

- El limite de visión inferior del indicador de vidrio (4) debe estar al menos 2” por encima del nivel de agua mínimo permisible (3).

- El límite de visión inferior (4) no puede estar por debajo del lado superior de la conexión de agua (2).

- El límite de visión superior (6) no puede estar por encima del lado inferior de la conexión de vapor (1)

- Las conexiones del indicador a la columna de agua deben ser de ½” NPS como mínimo.

- Las vávulas de conexión a la columna de agua, por seguridad, deben poder ser operadas desde el piso o plataforma, por medio del uso de cadenas (PG-60.1.2).

Requerimientos para la instalación del indicador remoto/indirecto

- Las conexiones a la caldera deben ser de ¾” NPS como mínimo. Si el cuerpo del indicador se utiliza como columna de agua, las conexiones deben ser de 1” NPS.

- La conexión de drenaje debe ser de ½” NPS mínimo. Si el cuerpo del indicador se utiliza como columna de agua, las conexiones deben ser de ¾” NPS.

- El display de los indicadores indirectos debe ser continuamente visible desde el área de control del operario. “Continuamente” quiere decir que el operador no debe tener que presionar una tecla o botón para que la imagen aparezca en su pantalla.

Columna de agua y válvulas de conexión a tanque

- Las conexiones a la caldera deben ser de 1” NPS como mínimo.

- La conexión de drenaje debe ser de ¾” NPS como mínimo.

- La conexión de vapor debe colocarse horizontal, o en forma descendente desde la caldera a la columna de agua.

- La conexión de agua debe colocarse horizontal, o en forma ascendente desde la caldera a la columna de agua.

- Las columnas de agua se definen como “Partes presurizadas estándar” o “Partes soldadas estándar” según la subsección PG-11. Por lo tanto, no se requiere estampa del Código para su fabricación.

- Las columnas de agua no pueden ser fabricadas en acero inoxidable (Ref PG-12.3).

- Las válvulas de aislación entre la caldera y la columna de agua son opcionales. Si deciden instalarse, las mismas deben ser de tipo OS&Y (de vástago ascendente), y deben estar bloqueadas en posición abierta (“lock open”) en aplicaciones que excedan los 250 psig.

- Las válvulas de aislación y drenaje de los indicadores sí son obligatorias.

- Las válvulas globo en Y están permitidas, siempre que el borde inferior del asiento esté al menos un 25% del diámetro interno por debajo de la línea central de la válvula (Ref. PG-60.3.7).

>>>> En la segunda parte de esta nota veremos los criterios que deben tenerse en cuenta en su selección e instalación <<<<